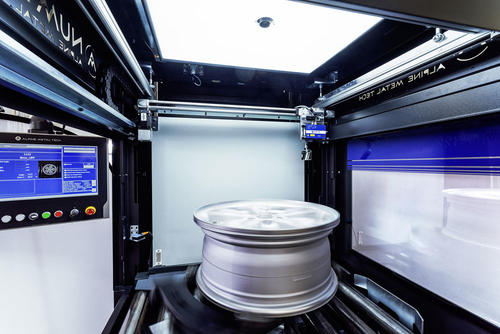

MD321 / MD322 - Verzugsmessung und Rad Positionierung

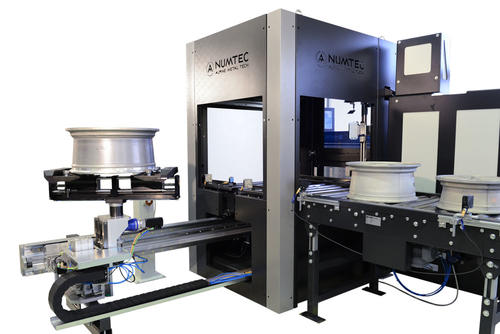

Die MD321 / MD322 wird zur Optimierung für die CNC-Bearbeitung von Aluminiumrädern mittels Verzugsmessung und Radpositionierung eingesetzt.

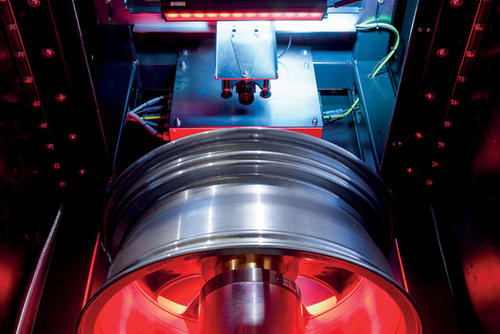

Die MD321/MD322 ist bei Anlieferung voll funktionsfähig und getestet, wodurch Installations- und Inbetriebnahmezeiten auf ein Minimum reduziert werden können. Mit einem eigens für Alpine Metal Tech GmbH konfigurierten Lasersensor, der auf einem beweglichen X/Y-Portal aufgebaut ist, wird das Aluminiumrad auf der Designseite vermessen. Hierbei werden hauptsächlich der Verzug des äußeren Spannrandes (Spannbereich OP1) sowie der Verzug im Bereich der Mittenbohrung ermittelt. Mit der integrierten Raderkennung und der Einstellmöglichkeit von typenbezogenen Grenzwerten kann auch bei chaotischer Zuführung eine optimale Prüfung sichergestellt werden. Durch den Einsatz der MD321/MD322 werden nur noch Räder mechanisch bearbeitet, die auch innerhalb der vorgegebenen Grenzwerte liegen – dies hat eine signifikante Steigerung der Zelleneffizienz zur Folge. Bei Nutzung der Erstauflageverzugsmessung und Bestimmung der optimalen Auflagepunkte in der Drehmaschine kann eine beträchtliche Reduzierung des Unwuchtausschusses erreicht werden. Über das erprobte NUMTEC Barcodesystem können alle Messwerte der MD321/MD322 einzelnen Radtypen und Kokillen zugeordnet werden, was eine direkte Analyse des Gießprozesses ermöglicht. Die beiden Maschinenvarianten MD321 und MD322 verfügen über die gleichen Vermessungs- und Positionierfunktionen, eignen sich aber für unterschiedliche Bearbeitungszellen-Layouts um alle Gegebenheiten abzudecken.

Ihre Vorteile:

- Verzugsmessung: Vollautomatische Verzugsmessung für jedes individuelle Aluminiumrad, zur Steigerung der Produktqualität und der Erhöhung der Produktivität der CNC-Bearbeitung.

- Chaotische Produktion: Sortenreiner Betrieb oder voll flexible Produktion mit verschiedenen Radtypen und -größen werden durch den Einsatz der MD321/MD322 ermöglicht.

- NUMTEC Barcode-/Kamerasystem: Radtyperkennung über das NUMTEC Barcodesystem oder optional via Kamera-Designerkennung.

- Statistische Daten und Trendanalyse: Alle gemessenen Raddaten werden in einem Datenbanksystem gespeichert. Anhand dieser Werte können Trendanalysen vom Gieß- und Wärmebehandlungsprozess erstellt werden.

- Kosteneinsparung durch Qualitätsverbesserung: Mit der laserbasierten Verzugsmessung des äußeren Spannrandes und der Berechnung der idealen Radorientierung in der CNC-Drehmaschine kann die Radqualität massiv verbessert werden. Daraus ergibt sich eine beträchtliche Reduktion der Nacharbeitszeit sowie des Ausschusses.

Kontaktperson

DE

DE EN

EN CN

CN RU

RU