MD321 / MD322 - 变形测量和轮毂定位

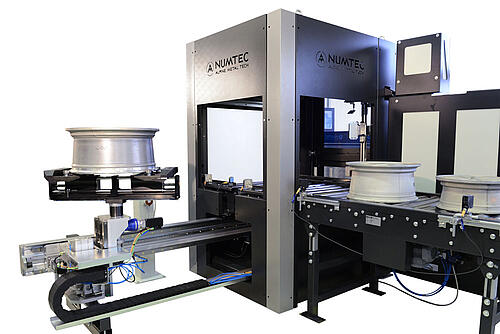

MD321系列设备用于合金轮毂进入数控加工单元前100%流程控制监测。

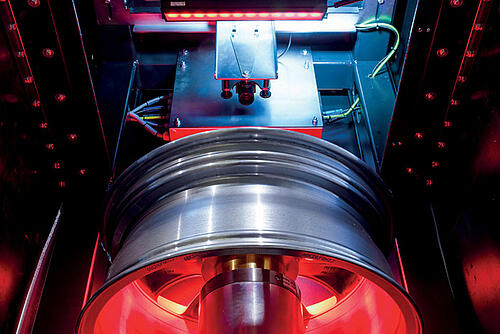

采用坚固的设备设计,从内部运输机上自动上料。单元机器人从MD300/320装置上夹起轮毂,然后继续上料,进行后续操作。控制柜设置在机架内。为缩短安装和调试时间,设备在现场完成接线和测试。这样可以确保生产区域现场布局发生变化时,快速完成设备的二次配置。轮毂设计侧的监测通过一个安装在X/Y滑架上的激光扫描仪完成。MD300主要测量前侧夹紧法兰和轮毂区的偏差。利用集成的轮毂类型识别装置和具体类型的误差值,设备不会受到限制就能够用于批量作业或混合生产线。如果在生产单元的入口处安装MD320,只有误差符合要求的轮毂会被生产,这样就可以提高单元的整体输出。夹紧法兰平度测量(可选)、后续轮毂卡盘定位及至少在OP1的轮毂变形处理,保证即使对于非常复杂的轮毂,也能够提高整体质量水平,大大减少不平衡问题。采用能泰克条形码系统,所有测量值都会在统计意义上自动与模具和铸造设备形成关联,监控铸造区的整体性能。

您的优势:

- 变形测量:自动变形测量,单独校正轮毂偏差,提高产品质量,改善现有设备的整体生产率。

- 混线生产:设备可用于批次操作,也可以用于不同轮毂类型的灵活生产线。

- Numtec条形码系统/摄像头系统:利用能泰克条形码或可选配的设计识别摄像头系统,实现轮毂类型的识别。

- 统计日期和趋势分析:轮毂实测数据都存储在一个数据库系统内。这个数据库系统可用于生产,即铸造和热处理线的趋势分析。

- 通过质量改善大大节省成本:利用前侧夹紧法兰的激光平度测量,计算数控机床上的最佳卡盘定位,大大提高轮毂的整体质量。从而降低返工率,提高特定轮毂的生产率。

联系人

DE

DE EN

EN CN

CN RU

RU